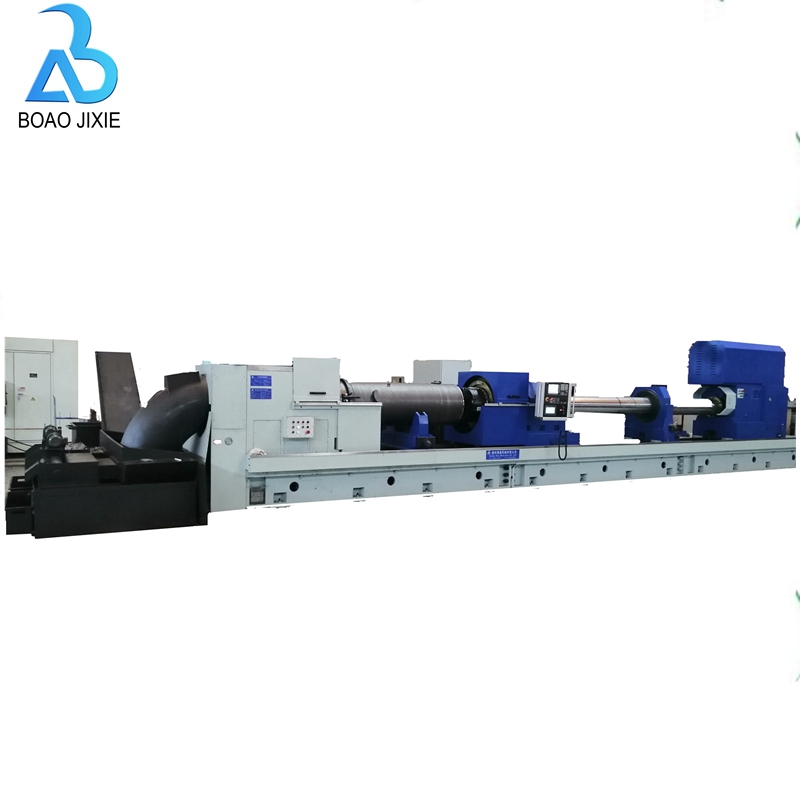

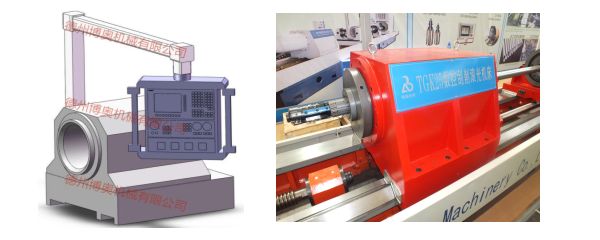

TGK 36 深穴 CNC 高度なボーリングおよび研削盤

マシンキャラクター

TGK25シリーズCNCスカイビング&ローリング工作機械は、ワークを固定し、工具を回転送りする加工方式を採用しています。工作機械はワークの内穴の穴あけ、削り、転造加工を実現でき、加工方法が簡単で、加工品の精度が高い。この工作機械の主な利点は、高い加工効率、安定した性能であり、その効率は従来の深穴ボーリング盤やホーニング盤の 5 ~ 10 倍です。インテリジェント制御の度合いが高く、工作機械の各動作コマンドのデジタル制御と監視が簡単で便利です。操作が簡単。

TGK25 シリーズ工作機械には、Siemens 828D 数値制御システムが装備されています。スピンドルボックスは無段階速度調整のACサーボモーターで駆動し、スピンドルベアリングは回転精度の高い高精度ベアリングを採用しています。フィードボックスは無段階速度調整機能付きのACサーボモーターを採用しています。高精度ボールネジを搭載し、主軸箱の高精度かつ安定した送りを実現します。CNCスクレーピングおよびローリングマシンには、高効率の自動伸縮スクレーピングおよびローリングツール、特別な空圧および油圧ツール引き込みシステムが装備されており、ワークピースは固定されており、シリンダーの両端の外側の面取りが使用されます。ポジショニングの基礎。内穴は一度のボーリング、削り、転造加工で完成します。この装置は、ECOROOL 油圧スクレーピング ヘッドの使用に適しているだけでなく、空気圧スクレーピング ヘッドの使用にも適している必要があります。このプロジェクトはターンキー プロジェクトです。特に各種油圧シリンダ、シリンダ、その他精密配管継手の大量加工に適した装置です。

マシンパラメータ

| NO | アイテム | 説明 |

| 1 | 加工内径範囲 | Φ60~360mm |

| 2 | 加工深さ範囲 | 1000mm~12000m |

| 3 | 機械ガイドウェイ幅 | 650mm |

| 4 | スピンドル中心高さ | 450mm |

| 5 | 主軸速度、グレード | 60-1000rpm、4ギア、無段階 |

| 6 | メインモーター | 45/60/75KW、ACサーボモーター |

| 7 | 送り速度範囲 | 5~3000mm/min(無段階) |

| 8 | キャリッジの高速移動速度 | 3000/6000mm/分 |

| 9 | 治具のクランプ範囲 | Φ120~450mm |

| 10 | 送りモーター | 48N.m(シーメンス製ACサーボモーター) |

| 11 | 冷却システムモーター | N=7.5kw 11kw 15kw |

| 13 | 冷却システムの定格圧力 | 2.5MPa |

| 14 | 冷却システムの流れ | 200L/min、200L/min、200L/min(3セット) |

| 15 | 油圧システムの定格圧力 | 7MPa |

| 16 | 空気圧 | ≧0.4MPa |

| 17 | 制御システム | シーメンス |

| 18 | 電源 | 380V。50HZ、3相 (カスタマイズ) |

| 19 | 機械測定 | 長さ*2400*2100*(長さ*幅*高さ) |

重要な機械部品

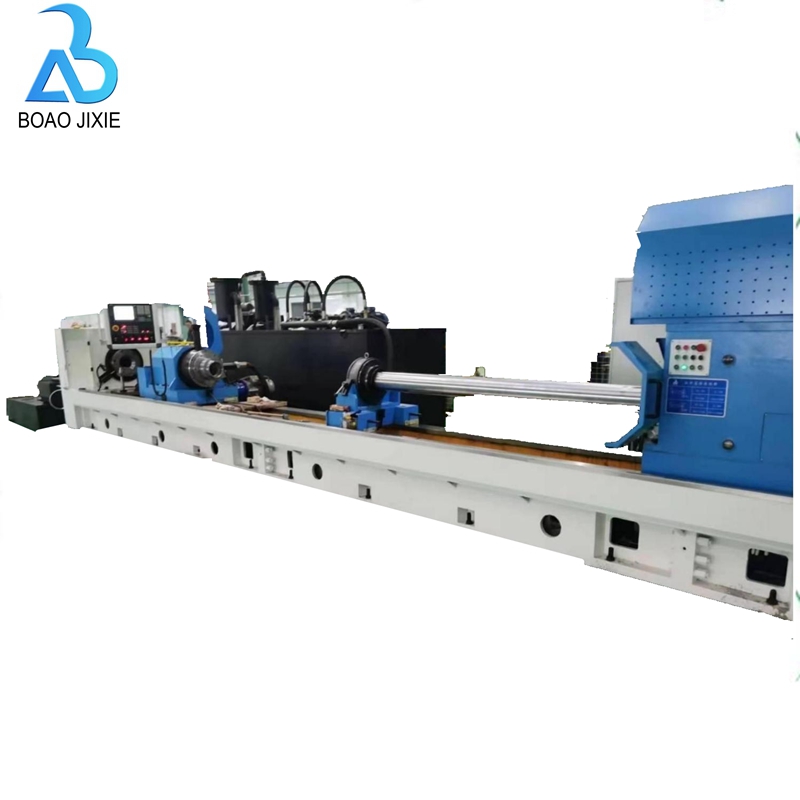

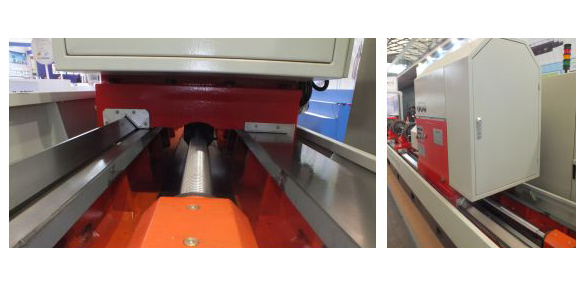

1. マシンベッド

ベッドはダブル長方形フラットガイドレール構造を採用しており、ガイドレール幅は650mmです。ベッド本体は工作機械の基本部品であり、その剛性は工作機械全体の作業性能や加工精度に直接影響します。そのため、この工作機械のベッドは樹脂砂で成型され、高品質の鋳鉄HT300で鋳造されています。見た目も強度も良いです。リブの配置も合理的です。ベッドの外側には逆流溝が設けられており、外側には保護カバーが取り付けられているため、外観保護性能が良く、油漏れがありません。切削液を効果的に回収し、まとめて戻して繰り返し使用できます。ベッドは分割接合構造を採用し、ガイドレールは中周波焼入れ(硬度HRC50以上、焼入れ深さ3mm以上)と研削加工を採用しているため、工作機械の耐摩耗性と精度保持に優れています。

2. ボーリングロッドドライブボックス

ボーリングバーボックスは一体鋳造構造であり、フィードパレットに取り付けられます。スピンドルは45KW ACサーボモーターによって駆動され、スピンドルの回転は変速機構によって駆動される同期ベルトによって駆動されます。速度範囲は3-1000r/min、4ギア、油圧式自動変速無段階速度調整です。回転速度の選択は、ワークの材質、硬度、切削工具、切りくずの分断状態などに応じて決定できます。さまざまな速度に応じて、数値制御システムのプログラミングを通じて設定でき、スピンドルベアリングは日本のN SKなどの輸入ブランドから選択されます。ボーリングバーボックスの主な機能は、工具を回転させることです。

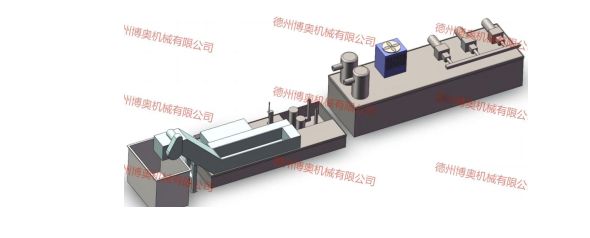

3. 給油システム

工作機械の真ん中にあります。オイル受け部の主な機能は以下の通りです。 1. ワークにクーラントを注入します。次に、加工中のツールバーの振動を軽減するためにボーリングバーをサポートします。第三に、オイラーの前端にはワークの天板にツールガイドスリーブが装備されており、スクレーピングツールを加工する際の入り口のガイドを実現できます。第四に、油受けはベッド本体上に位置決めされた後、油戻し装置を介して油圧でワークを押圧し、ワーク端面の押圧シールとセルフセンタリングの役割を共同で果たします。ガイドスリーブとコーンは焼入れ処理が必要であり、その硬度はHRC45以上が必要です。

4. オイルコレクターシステム

工作機械の左端に位置し、ベッド本体の軸方向に沿って移動および固定が可能です。油戻し装置の主な機能は、端面をワークに押し付けて加工ワークの芯出しを実現し、端面でクーラントをシールして切削液の飛散を防止することです。また、切削液は加工工程中に切りくずを巻き込み、切りくず排出管を通ってオイルリターン装置の内孔を通って自動切りくずコンベアに流れ込みます。オイルリターンボディの下部はベッドボディの中央にあるT字型ネジに接続されており、軸方向の動きにより加工中のワークピースの事前位置決めが実現します。サーボモータージャッキ装置を搭載しています(ジャッキは従来のサーボモータージャッキに代わる最先端のサーボモータージャッキを採用しています。油圧ジャッキ方式によりジャッキ力の調整が可能となり、まさにデジタル制御を実現します。ワークの肉厚と直径は、ノズルの変形を極限まで防ぐため、異なるジャッキ力を選択します。)、加工ワークの芯出しとシールを実現するために、コーンディスクの硬度はHRC45以上であり、コーンディスクの同軸度はHRC45以上である必要があります。プレスシートのトップディスクとフロントトップディスクは0.05mm未満です。

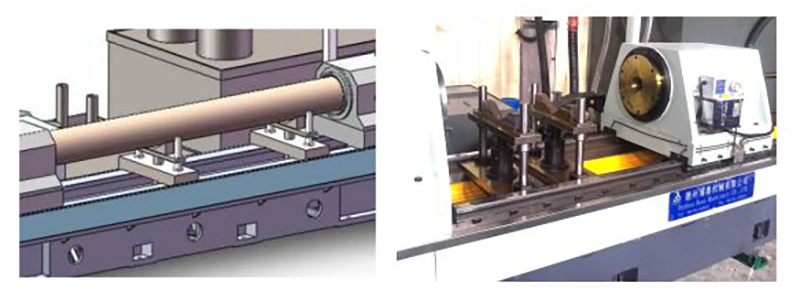

4. 機械送りシステム

台湾上陰社の高精度ボールねじペアが工作機械本体の溝の中央と後半に取り付けられ、端には5.5KW ACサーボモーターで駆動されるフィードボックスがあり、ボールねじの送りを実現します。フィードパレット(ボーリングバーボックス)による工具の投入。送り速度を無段階に調整でき、工具を素早く後退させることができます。ベッド本体の溝の前半部にはT字ネジとフィードボックスが装備されており、油戻し装置への送り、ワークの位置調整、クランプなどに使用されます。送りシステム全体には、高精度、良好な剛性、スムーズな動き、良好な精度保持という利点があります。

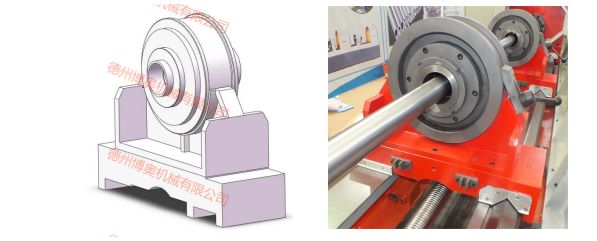

5. ボーリングバーサポートシステム

ボーリングバーの支持スリーブはネジでブラケット本体に固定されており、ボーリングバーと一緒に交換されるため、さまざまなボーリングバーを素早く交換するのに便利です。主にボーリングバーを支持し、ボーリングバーの移動方向を制御し、ボーリングバーの振動を吸収する役割を果たします。スイベル機能付きの内部サポートスリーブ。

6. ワーク治具サポートシステム

ワークを支えるV型ブロック金具を2組装備しています。ワーク径の違いに応じて、ネジとナットの昇降量を任意に調整できます。主にワークの耐荷重と調整、ボーリング穴の位置調整の役割を果たします。

7. 油圧システム

工作機械には特殊な油圧システムが装備されており、油圧ツールの伸縮とボーリングバーボックスの油圧自動シフトを制御して、ローリング動作の制御システムを完成させます。定格圧力は7MPaです。主なコンポーネントは輸入オイルリサーチシリーズ製品です。

8. クーラントフィルターシステム

冷却切粉除去・濾過装置:主に工作機械後部に設置され、チェーンプレート自動切粉除去機(粗目フィルター)→一段目オイルフィルター→二段目オイルフィルター、沈降後三段目濾過を経て、濾過。鉄切粉はチェーンプレートチップコンベアにより切粉収納車に送られ、クーラントは油タンクに戻り、冷却ポンプステーションを経て油受けに供給され、3台で油が供給されます。ワーク穴サイズのさまざまなニーズを満たすベーンポンプのラインナップ。

ワークの内穴を加工する際、ボーリングバーボックスの主軸により工具が回転し、切粉はクーラントによって前方に運ばれ、油戻し装置の内穴から排出されます。自動切粉除去機により鉄粉は切粉保管車へ送られ、クーラントは回収・回収され再利用されます。

9. 機械の操作

工作機械操作制御盤は、プレスシート上に設置され、プレスシート台車に固定されており、工作機械の操作に便利です。パネルはマットなつや消しステンレススチール製で、全体的に調和した形状で、美しく耐久性があります。

マシンのソフトウェアはシーメンスで設計され、長年にわたって適用されています。世界レベルに向けて進化を続けます。

10.電気システム

主制御箱、操作箱、端子箱、ケーブルで構成されています。主要な電装品はシュナイダーブランドです。電気制御箱(空調冷却)用。主要配線部は航空プラグ構造を採用しています。ケーブルは国家規格を採用し、弱電ケーブルはシールドケーブルを採用しています。配線は、強電気絶縁と弱電気絶縁に厳密に従って配置されます。

| NO | アイテム | ブランド | NO | アイテム | ブランド |

| 1 | 機械金属ボディ | 自作 | 2 | ボーリングバードライブボックス | 自作 |

| 3 | サポートパネル | 自作 | 4 | スピンドルベアリング | 日本NSK |

| 5 | その他のクマ | 良いブランド | 6 | ボールねじ | 台湾ブランド |

| 7 | 主な電気要素 | シュナイダーまたはシーメンス | 8 | スピンドルモーター | 中国ブランド |

| 9 | 送りサーボモーター | シーメンス | 10 | 送りサーボドライバ | シーメンス |

| 11 | CNCシステム | シーメンス | 12 | 空気圧要素 | 日本SMC |

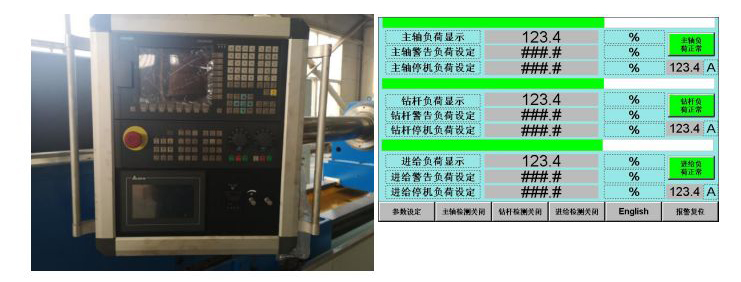

10.CNC制御システム

この工作機械には SIMENS828D CNC システムが装備されており、クーラント圧力が計器によって表示されます。送りモーターはサーボモーター、ボーリングバーボックスモーターは輸入品です。手差し送り、自己診断機能付き。ステータス表示、

現在位置表示、プログラム表示、パラメータ設定表示、アラーム表示、多言語表示変換など多彩な機能を搭載。RS232/USBインターフェースにより、機械外部からプログラム可能。プログラム入出力インターフェースを装備しており、ダンプしてコンピュータに保存することができます。メインコントロールパネルと操作ボタンステーション、中国語操作インターフェイスと操作スイッチ、ボタンなどを設定します。メインコントロールグラフィックマンマシンインターフェイスは、機器の状態を監視し、障害やその他の管理情報を表示するために使用されます。自己診断、自己保護機能付き、LCD表示器を搭載しています。

さらに、別個の工具保護モジュールがインストールされています。台湾デルタ PLC + マンマシン対話タッチ スクリーンを使用して、工具の実行状態をリアルタイムで監視します。工具の動作が事前に設定された通常状態の値を超えると、工作機械の工具保護機能が 2 段階で警告を発します。自動的に警告または停止し、工作機械の可動部の動作状態を直感的に観察でき、工作機械の稼働に役立ちます。工具の損傷を防ぎ、ワーク加工の安全性を確保します。パラメータ設定はシンプル、直感的、便利で信頼性の高いものです。PLCツール保護機能モジュールを追加し、「ツールロック」現象を効果的に回避します。